Table of Contents

Kanban đã trở thành một phương pháp quản lý quy trình sản xuất không thể thiếu, giúp các doanh nghiệp nâng cao hiệu suất và hiệu quả. Được phát triển và ứng dụng thành công tại Toyota, Kanban ngày càng được sử dụng rộng rãi trong nhiều lĩnh vực, đặc biệt là sản xuất kinh doanh và quản lý nhân sự. Hãy cùng mncatlinhdd.edu.vn khám phá Kanban và 6 nguyên tắc cốt lõi của bảng công việc Kanban cần nắm vững để áp dụng thành công phương pháp này.

1. Kanban Là Gì?

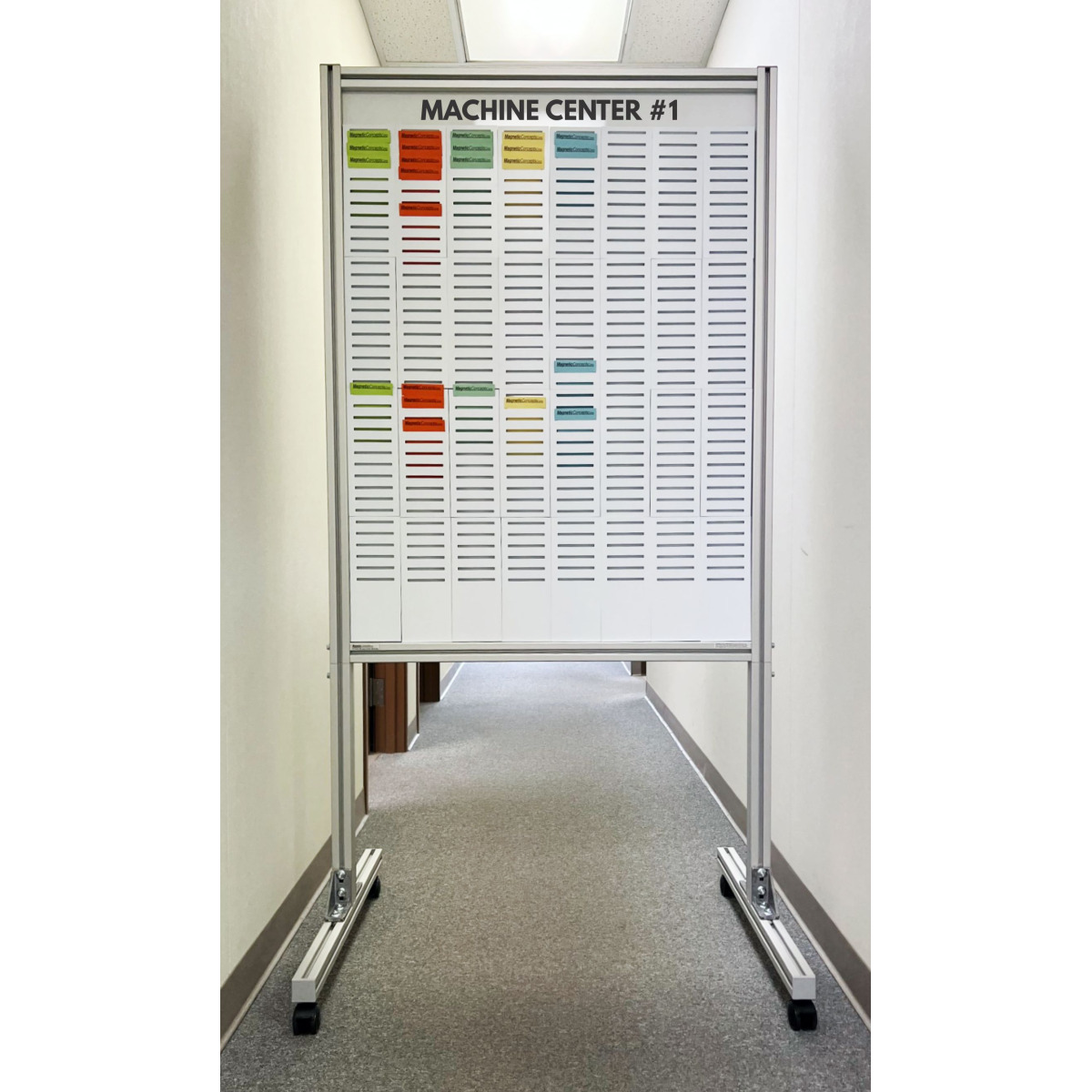

Kanban, xuất phát từ hệ thống quản lý sản xuất Toyota, là một phương pháp quản lý nhân sự và kiểm soát quy trình công việc. Trong tiếng Nhật, “Kanban” có nghĩa là “bảng hiển thị” hoặc “thẻ”. Phương pháp này sử dụng bảng hoặc bảng điện tử để trực quan hóa thông tin về công việc và tiến độ thực hiện.

Hiểu một cách đơn giản, Kanban quản lý công việc theo nguyên tắc “chỉ làm những gì cần thiết”. Mỗi công việc được thể hiện bằng một thẻ hoặc hình vuông trên bảng Kanban và di chuyển qua các giai đoạn khác nhau, từ khi bắt đầu đến khi hoàn thành. Các giai đoạn này thường được phân loại thành các cột như “Cần làm”, “Đang làm” và “Đã xong”. Phương pháp Kanban được ứng dụng rộng rãi trong quản lý nhân sự và quy trình sản xuất.

2. Lịch Sử Ra Đời Của Phương Pháp Kanban

Phương pháp Kanban ra đời từ hệ thống quản lý sản xuất xe hơi Toyota tại Nhật Bản vào những năm 1940. Toyota tìm cách tối ưu hóa sản xuất và quản lý nguồn lực, từ đó hình thành ý tưởng về một hệ thống thẻ điều chỉnh việc cung cấp linh kiện cho quá trình sản xuất.

Những thẻ này được gắn trên các khay hoặc hộp chứa linh kiện và di chuyển qua từng giai đoạn sản xuất. Khi một giai đoạn hoàn thành, thẻ được trả lại cho giai đoạn trước để yêu cầu linh kiện mới. Sau đó, Toyota phát triển hệ thống Kanban để quản lý công việc và kiểm soát tiến độ trong toàn bộ quá trình sản xuất. Sự phát triển của Kanban không chỉ giới hạn trong sản xuất, mà còn lan rộng ra nhiều ngành công nghiệp và tổ chức khác nhau, trở thành một công cụ quản lý công việc phổ biến và hiệu quả.

3. Ý Nghĩa Của Phương Pháp Kanban

Ý nghĩa của phương pháp Kanban là ngăn chặn lãng phí tài nguyên và tăng cường hiệu suất. Mục tiêu chính là mang lại giá trị tốt nhất cho khách hàng với chi phí hợp lý nhất. Kanban còn hướng đến giảm tình trạng tắc nghẽn, quá tải, giúp hoạt động sản xuất không bị trì trệ. Điều này giúp tránh tình trạng máy móc, cơ sở vật chất hoạt động quá công suất và nhân viên làm việc trong tình trạng mệt mỏi, áp lực.

Với Kanban, công việc cần thực hiện được hiển thị trên bảng trắng và giấy màu (Kanban Board) hoặc bảng điện tử. Một bảng Kanban thường có ba giai đoạn: “Cần thực hiện”, “Đang thực hiện”, “Đã hoàn thành”. Tuy nhiên, doanh nghiệp có thể tùy chỉnh các trạng thái khác sao cho phù hợp với từng dự án. Mỗi công việc tương ứng với một thẻ đặt trong cột để thể hiện trạng thái hiện tại, sau đó di chuyển qua các giai đoạn khác.

Mỗi thẻ Kanban thường chứa các thông tin sau:

- Mô tả ngắn gọn về công việc

- Tên người thực hiện

- Thời gian hoàn thành dự kiến

- Đánh giá điều kiện để chuyển công việc sang giai đoạn tiếp theo

4. Ưu Điểm Khi Áp Dụng Phương Pháp Kanban

4.1. Tạo Ra Sự Minh Bạch Và Rõ Ràng

Điểm mạnh của Kanban là các công việc được hiển thị cụ thể trên bảng hoặc bảng điện tử. Tất cả thành viên trong nhóm đều có thể thấy và nắm bắt tiến độ, tình trạng của công việc. Nhiệm vụ được giao phù hợp với năng lực và vị trí của từng người, giúp nhân viên không cảm thấy bị thiên vị. Từ đó, họ có thể tương tác và phối hợp tốt hơn, nâng cao hiệu suất và đảm bảo công việc hoàn thành đúng tiến độ.

4.2. Tăng Cường Quản Lý Và Kiểm Soát

Kanban giúp người quản lý theo dõi và kiểm soát tiến độ của từng công việc một cách hiệu quả. Mỗi thẻ Kanban hiển thị tình trạng công việc như “chưa hoàn thành”, “đang thực hiện”, “đã hoàn thành”. Điều này giúp doanh nghiệp tránh được các trường hợp công việc bị bỏ sót hoặc chậm trễ, và nếu có vấn đề xảy ra, người quản lý cũng dễ dàng nhận thấy và xử lý kịp thời.

4.3. Tăng Cường Hiệu Suất Làm Việc

Kanban giới hạn số lượng công việc đang được thực hiện, giúp tránh tình trạng quá tải. Nhân viên có thể tập trung hoàn thành tốt từng nhiệm vụ được giao, giảm thiểu thời gian chờ đợi, quy trình thực hiện diễn ra suôn sẻ và mang đến chất lượng đầu ra tốt nhất.

4.4. Quản Lý Một Cách Linh Hoạt

Việc sử dụng thẻ Kanban hiển thị tiến độ qua các giai đoạn khác nhau giúp người quản lý linh hoạt điều chỉnh và ưu tiên các nhiệm vụ quan trọng cho phù hợp với từng thời điểm. Việc ứng dụng phương pháp này còn giúp tăng cường tính sáng tạo, khả năng thích nghi và kỹ năng giải quyết vấn đề của nhân viên.

5. 6 Nguyên Tắc Cốt Lõi Của Phương Pháp Kanban

5.1. Hình Dung Quy Trình Làm Việc

Các thành viên trong nhóm cần xác định và hiểu rõ công việc cũng như quá trình sản xuất hiện tại. Điều này được thể hiện trên các thẻ với các trạng thái của tiến trình làm việc. Quá trình này cần được mô tả và các công việc cần được phân loại theo các giai đoạn khác nhau, từ công việc đang chờ xử lý đến công việc đang trong quá trình thực hiện và công việc đã hoàn thành.

5.2. Hạn Chế Công Việc Đang Thực Hiện (Work In Progress – WIP)

Kanban giới hạn số lượng công việc đang thực hiện. Mỗi thành viên chỉ tập trung vào nhiệm vụ được giao cho đến khi hoàn thành trong một thời gian nhất định. Điều này giúp mỗi người tập trung toàn lực vào công việc hiện tại, tránh sự nhầm lẫn, phân tán và chậm trễ. Người quản lý cũng dễ dàng quản lý nhân sự và theo dõi tình trạng của tất cả các nhiệm vụ một cách kỹ càng.

5.3. Quản Lý Luồng Công Việc

Dòng chảy của công việc được thực hiện theo trình tự xuyên suốt. Người quản lý dễ dàng giám sát dựa trên trạng thái của mỗi thẻ. Khi nhận thấy trạng thái trên thẻ chuyển đổi lâu hơn dự kiến, người quản lý sẽ ngay lập tức tìm hiểu nguyên nhân. Điều này giúp cấp trên phản ứng kịp thời đối với những tình huống cấp bách và giúp nhân viên nhận được sự giúp đỡ, hỗ trợ nhanh chóng.

5.4. Xây Dựng Chính Sách Và Quy Chuẩn Rõ Ràng

Mỗi công việc đều có những quy chuẩn để đảm bảo chất lượng đầu ra luôn đạt tiêu chuẩn tốt. Nhân viên sẽ dựa theo những quy chuẩn, quy tắc này để thực hiện công việc. Điều này giúp nhân viên và người quản lý không mất thời gian trong việc kiểm tra và chỉnh sửa, đồng thời chắc chắn rằng chất lượng sản xuất đạt tiêu chuẩn cao.

5.5. Tiếp Nhận Những Phản Hồi

Các cuộc họp định kỳ để đánh giá hiệu suất cũng như kết quả của công việc là vô cùng cần thiết. Thông qua những buổi báo cáo này, ban lãnh đạo sẽ được lắng nghe về những khó khăn của đội ngũ nhân viên trong suốt quá trình thực hiện các nhiệm vụ, đồng thời nắm bắt được những lợi thế cần phát huy cho các kế hoạch trong tương lai.

5.6. Liên Tục Cải Tiến

Khoa học, công nghệ và kỹ thuật thay đổi liên tục mỗi ngày, vì thế, quy trình sẽ dần trở nên cũ kỹ và lỗi thời. Việc duy trì và cải tiến là điều vô cùng quan trọng để đảm bảo doanh nghiệp có thể hoạt động một cách bền vững và lâu dài. Để thực hiện được điều này, tổ chức không chỉ phải có sự đầu tư về cơ sở vật chất, công nghệ mới mà còn phải thúc đẩy sự phát triển của mỗi nhân viên.

6. Áp Dụng Phương Pháp Kanban Vào Quản Trị Sản Xuất Với 6 Nguyên Tắc Của Toyota

6.1. Loại Kanban Trong Quản Trị Sản Xuất

- Kanban vận chuyển (transport kanban): Thông báo chuyển giao hàng hoá hoặc thành phẩm giữa các giai đoạn trong quy trình sản xuất.

- Kanban sản xuất (production kanban): Thông báo đến bộ phận sản xuất khi cần sản xuất một lô hàng hoặc một loại sản phẩm nào đó theo nhu cầu của khách hàng.

- Kanban cung ứng (supplier kanban): Quản lý việc cung ứng nguyên vật liệu, thông báo cho nhà cung ứng biết khi cần thêm hàng để tiếp tục quy trình sản xuất

- Kanban tạm thời (temporary kanban): Thông báo tạm ngưng quy trình sản xuất khi có vấn đề xảy ra và sẽ tiếp tục hoạt động đã giải quyết.

- Kanban tín hiệu (signal kanban): Thông báo khi các nguyên vật liệu đã được chuẩn bị đầy đủ để đảm bảo rằng các giai đoạn tiếp theo đủ điều kiện để duy trì quá trình sản xuất.

6.2. Nguyên Tắc Áp Dụng Kanban Vào Sản Xuất Của Toyota

- Không cho phép hàng lỗi của giai đoạn trước chuyển vào giai đoạn sau: Đảm bảo chất lượng sản phẩm.

- Đáp ứng đúng và đủ theo những gì khách hàng yêu cầu: Tập trung vào nhu cầu của khách hàng.

- Kiểm soát đầu vào và đầu ra của quy trình: Đảm bảo quy trình sản xuất được kiểm soát chặt chẽ.

- Đảm bảo về mức độ sản xuất: Sản xuất phù hợp với nhu cầu thực tế và khả năng của hệ thống.

- Đảm bảo sự ổn định của quá trình sản xuất: Duy trì sự ổn định và bền vững trong quá trình sản xuất.

- Tăng cường hiệu quả của quy trình, hạn chế lỗi: Phát hiện và ngăn chặn lỗi từ giai đoạn đầu.

7. 5 Lưu Ý Để Áp Dụng Phương Pháp Kanban Hiệu Quả

7.1. Trực Quan Tất Cả Các Nhiệm Vụ

Đảm bảo rằng tất cả công việc được phân chia sẽ được hiển thị trên bảng Kanban một cách rõ ràng và cụ thể.

7.2. Đảm Bảo Khối Lượng Công Việc Phù Hợp

Xác định số lượng công việc cần thực hiện trong mỗi giai đoạn, không quá ít cũng không quá nhiều.

7.3. Tập Trung Quản Lý Quy Trình Công Việc

Phương pháp Kanban hướng đến việc quản lý quy trình sản xuất thay vì quản lý nhân lực.

7.4. Tăng Cường Tính Minh Bạch, Cụ Thể Các Quy Chuẩn

Xây dựng các quy tắc cụ thể trong việc sử dụng phương pháp Kanban, như: thứ tự ưu tiên công việc, cách xử lý khi gặp vấn đề.

7.5. Khuyến Khích Sự Hợp Tác, Cùng Phát Triển

Thúc đẩy và khuyến khích các thành viên hợp tác và chia sẻ với nhau để giải quyết các vấn đề.

Kết luận

Kanban là một phương pháp hữu hiệu khi ứng dụng trong quy trình sản xuất và quản lý nhân sự. Nó giúp doanh nghiệp tiết kiệm thời gian, đảm bảo chất lượng sản phẩm và hiệu suất làm việc. Nếu doanh nghiệp của bạn đang quan tâm đến các nhu cầu đào tạo và phát triển kiến thức và kỹ năng cho đội ngũ nhân viên, hãy liên hệ với mncatlinhdd.edu.vn để được tư vấn và hỗ trợ tốt nhất.

Nguồn: https://mncatlinhdd.edu.vn/ Tác giả: Nguyễn Lân dũng

Giáo sư Nguyễn Lân Dũng là một trong những nhà khoa học hàng đầu Việt Nam trong lĩnh vực vi sinh vật học, với hơn 50 năm cống hiến cho giáo dục và nghiên cứu (Wiki). Ông là con trai của Nhà giáo Nhân dân Nguyễn Lân, xuất thân từ một gia đình nổi tiếng hiếu học. Trong sự nghiệp của mình, Giáo sư đã đảm nhiệm nhiều vị trí quan trọng như Chủ tịch Hội các ngành Sinh học Việt Nam, Đại biểu Quốc hội và được phong tặng danh hiệu Nhà giáo Nhân dân vào năm 2010.